TwinTeeth - Ensamblar el cabezal láser

Seguridad lo primero

El cabezal láser utiliza un pickup de HD-DVD: el PHR-803T. Este pickup óptico tiene tres diodos láser de clase 3B: uno es un diodo láser ultravioleta (405nm), otro es un diodo de láser rojo (650nm) y el último un diodo láser infrarrojo (780nm). El láser infrarrojo no es visible para el ojo humano.

Todos los diodos emiten un láser de baja potencia (menos de 50mW) y con una lente de distancia focal muy corta (1,6mm). Esto significa que no son tan peligrosos como otros tipos de láseres del tipo puntero. De cualquier forma te recomendamos que NUNCA MIRES DIRECTAMENTE AL RAYO LASER y que utilices en todo momento gafas de protección apropiadas a sus longitudes de onda. Para obtener más información, consulta: seguridad láser.

El cabezal láser

El cabezal láser te permite imprimir sobre materiales fotosensibles como Dry-Film o placas presensibilizadas.

Básicamente fotograba el circuito en la película sensible con un láser ultravioleta. Está basado en el pickup de HD-DVD PHR-803T, que incorpora los tres diodos láser antes mencionados: 405nm (HD-DVD), 650nm (DVD) y 780nm (CD).

El cabezal utiliza el diodo láser de 405nm (ultravioleta) para imprimir en la película sensible y el diodo láser de 780nm (infrarrojo) para enfocar el haz en la PCB o material a imprimir.

Para montar este cabezal necesitarás los siguientes materiales:

| Cantidad | Nombre |

|---|---|

| 1 | Hexágono del Cabezal Laser |

| 1 | Cubierta del Cabezal Laser |

| 1 | Soporte del PHR-803T |

| 1 | PCB de Diyouware Pickup Driver V3.3 |

| 1 | PHR-803T - Toshiba Optical Pickup |

| 1 | Cable plano de 0.5pitch x 45 pines x 200mm |

| 1 | Connector FPC 0.5pitch x 45pines top |

| 3 | Tornillo Allen M2 X 30mm |

| 1 | Tornillo Allen M2 X 18mm |

| 1 | Tornillo Allen M2 X 10mm |

| 1 | Tornillo Allen M3 x 35mm |

| 4 | Tornillo Allen M3 x 14mm (Pickup Driver PCB)) |

| 10 | Tuerca M3 |

| 4 | Espaciadores PCB M3 x 5mm |

| 1 | Cableado para conectar el Pickup Driver con el conector DB15 |

| 1 | Conjunto de Componentes Electrónicos para construir el PickupDriver. |

| 1 | Conector DB15 Hembra 2 filas con carcasa |

El Pickup Driver V3.3

El Pickup Driver es el circuito electrónico que gestiona y controla el PHR-803T. Se conecta por un lado a él mediante un cable plano FPC de 45 pines y por otro con el Arduino Mega/Ramps a través de un conector DB15. Su principal objetivo es adaptar las señales entre el PHR-803T y el Arduino.

La última versión V3.3 incluye las siguientes características:

- Control de la lente de enfoque

- Control de la potencia del láser

- Mejor aislamiento del ruido eléctrico

- Control de los tres diodos láser

- Auto-enfoque del láser con cualquiera de los diodos

El circuito tiene dos áreas funcionales muy diferenciadas. Por un lado está la parte digital donde llegan las señales PWM del Arduino. Estas señales permiten mover la lente del foco, encender/apagar el láser, seleccionar el diodo y ajustar su potencia. Por otro lado está la parte analógica que básicamente amplifica las salidas del fotodiodo y calcula la señal de FE (Focus Error). Esta señal se obtiene a partir de las cuatro señales A, B, C, D que proporciona el fotodiodo del pickup. TwinTeeth utiliza la señal de FE para enfocar el láser mediante el método astigmático (ver Hackeando el PHR-803T)

La señal FE es muy sensible al ruido eléctrico por eso hemos dividimos el circuito en dos partes: la parte analógica y la digital. Cada una de ellas se encuentra en áreas independientes de la PCB, con diferentes líneas de masa y de alimentación (GND y VCC). Hemos reducido también al mínimo la longitud de las pistas PWM, ya que inducían mucho ruido. Además hemos desacoplado todo con algunos condensadores de tántalo (más convenientes para la gama de frecuencias que usa el pickup) y hemos puesto también un choque para filtrar el ruido de la fuente de alimentación.

Puedes descargar los archivos de Eagle CAD y la lista de materiales desde aquí: TwinTeethPickupDriverV3.3.zip

Descripción de los conectores y jumpers

J1 es el conector de 45 pines FPC que conecta el driver con el pickup.

JP1 es el conector que incluye las líneas de alimentación (+5V/1 y GND1) y dos interruptores digitales (SEL1 y SEL2) que controlan la selección de los diodos láser de la siguiente manera:

| SEL1 | SEL2 | DIODO |

| H | H | UV |

| H | L | Rojo |

| L | H | IR |

| L | L | OFF |

JP2 es la señal de salida de radio-frecuencia. No lo utilizamos, pero pusimos un conector por si acaso. Es la señal que utilizan los lectores de CD/DVD para obtener la señal de las pistas del disco.

JP3 es la señal PWM de entrada que permite mover la lente. Se utiliza para enfocar el láser.

JP4 es el conector de alimentación de la parte analógica (5V y GND) .

JP5 es la señal de salida de la FE.

JP6 es la señal PWM para el control de la potencia del láser.

JMP1 es un puente que conecta la señal de SEL1 con la entrada del fotodiodo J1-39. Permite enfocar con el diodo IR. Debe conectarse al lado de SEL1.

JMP2 es el jumper del oscilador interno del pickup. Activa o desactiva el oscilador del láser. No hemos apreciado cambios al usarlo para imprimir PCBs, pero parece importante para enfocar con el diodo IR, así que debe estar activado y conectado a R26.

Soldando la PCB

Para realizar esta tarea necesitarás algunas habilidades electrónicas, un soldador, algo de estaño, flux y un equipo básico de laboratorio de electrónica.

También los siguientes componentes:

| Componente | Valor | Encapsulado | Descripción |

|---|---|---|---|

| C1 | 22uf - 10-16V | Type C | Condensador Electrolítico de Tántalo |

| C2 | 39pf | C1206K | Condensador |

| C3 | 33nf | C1206K | Condensador |

| C4 | 39pf | C1206K | Condensador |

| C5 | 22Pf | C1206K | Condensador |

| C6 | 22Pf | C1206K | Condensador. El esquema indica 24Pf pero es difícil de encontrar en tamaño 1206. En su lugar puedes usar 22Pf. |

| C7 | 100Pf | C1206K | Condensador |

| C8 | 10Pf | C1206K | Condensador |

| C9 | 10Pf | C1206K | Condensador |

| C10 | 100uf - 10-16V | Type C | Condensador Electrolítico de Tántalo |

| C11 | 33nf | C1206K | Condensador |

| C12 | 100nF | C1206K | Condensador |

| C13 | 0.1uf | C1206K | Condensador |

| C14 | 1800pf | C1206K | Condensador |

| C15 | 22uf - 10-16V | Type C | Condensador Electrolítico de Tántalo |

| C16 | 100uf - 10-16V | Type C | Condensador Electrolítico de Tántalo |

| C17 | 0.1uf | C1206K | Condensador |

| C18 | 100uf - 10-16V | Type C | Condensador Electrolítico de Tántalo |

| C19 | 0.1uf | C1206K | Condensador |

| C20 | 1800pf | C1206K | Condensador |

| C21 | 0.1uf | C1206K | Condensador |

| IC1 | LMV321M5 | SOT23-5PIN | IC |

| IC2 | TC4425AVOA | SOIC-8PIN | IC |

| IC3 | TLC2272D | SOIC-8PIN | En su lugar se puede usar TLC2272ID o cualquier otro de la familia en encapsulado SOIC8. |

| IC4 | TLC2274 | SOIC-14PIN | En su lugar se puede usar TLC2274AID o cualquier otro de la familia en encapsulado SOIC8. |

| IC5 | LMV321M5 | SOT23-5PIN | IC |

| JMP1 | 0R-JUMPA | R1206 | Jumper SMD |

| JMP2 | 0R-JUMPA | R1206 | Jumper SMD |

| JP1 | LD Control Signal | Pin header -1X4 | Tira de pines macho 2.54mm |

| JP2 | RFSignal | Pin header -1X2 | Tira de pines macho 2.54mm |

| JP3 | Lens Servo Signal | Pin header -1X1 | Tira de pines macho 2.54mm |

| JP4 | Analog Power Suppy | Pin header -1X2 | Tira de pines macho 2.54mm |

| JP5 | FE Signal | Pin header -1X1 | Tira de pines macho 2.54mm |

| JP6 | LD PWM Signal | Pin header -1X1 | Tira de pines macho 2.54mm |

| L1 | 100uh | We-Ti series | Inductor de ferrita Wurth 100 µH, 0.9A Idc, 0.19O Rdc. 5mm lead pitch |

| R1 | 18K | R1206 | Resistencia |

| R2 | 10K | R1206 | Resistencia |

| R3 | 18K | R1206 | Resistencia |

| R4 | 10K | R1206 | Resistencia |

| R5 | 56K | R1206 | Resistencia |

| R6 | 56K | R1206 | Resistencia |

| R7 | 22k | R1206 | Resistencia |

| R8 | 39K | R1206 | Resistencia |

| R9 | 10K | R1206 | Resistencia |

| R10 | 1K2 | R1206 | Resistencia |

| R11 | 180K | R1206 | Resistencia |

| R12 | 47k | R1206 | Resistencia |

| R13 | 22k | R1206 | Resistencia |

| R14 | 22k | R1206 | Resistencia |

| R15 | 180K | R1206 | Resistencia |

| R16 | 68K | R1206 | Resistencia |

| R17 | 60Ω | R1206 | 60Ω es difícil de encontrar. En su lugar se puede usar 59Ω, 60.4Ω, 61Ω o dos en paralelo/serie. |

| R19 | 2k2 | R1206 | Resistencia |

| R20 | 68K | R1206 | Resistencia |

| R21 | 39K | R1206 | Resistencia |

| R22 | 22k | R1206 | Resistencia |

| R23 | 1K2 | R1206 | Resistencia |

| R24 | 1K2 | R1206 | Resistencia |

| R25 | 1K2 | R1206 | Resistencia |

| R26 | 2k2 | R1206 | Resistencia |

| R27 | 2k2 | R1206 | Resistencia |

| R28 | 18k | R1206 | Resistencia |

Atención: no modifiques demasiado el valor de R17 porque es la resistencia que controla la corriente de los diodos rojo e IR. Si reduces mucho su valor probablemente destruirás los diodos. Si lo aumentas, no podrás enfocar con el diodo IR. La resistencia tiene que tener un valor cercano a 60Ω, pero es un valor difícil de encontrar. En su lugar puedes utilizar 59Ω, 60.4Ω, 61Ω o dos resistencias en paralelo o serie.

Cuando sueldes el circuito ten especial cuidado con el conector FPC porque es difícil de soldar a mano.

Nuestra sugerencia es la siguiente:

Usando una lupa, alinea los pines del conector con las pistas de la PCB. Luego suelda a la PCB los pads laterales del conector con el objeto de fijarlo en su lugar. A continuación comprueba con la lupa que todos los pines tocan las pistas y están correctamente alineados. Luego aplica abundante flux del tipo líquido. Usando la lupa y un soldador de punta fina, suelda un poco los 45 pines, uno por uno. No apliques estaño ni pasta de soldar. Si el soldador está "manchado" de estaño es suficiente. Tómate tu tiempo porque es importante hacerlo bien y no hay marcha atrás una vez que hayas empezado a soldar los pines.

El IC2 - TC4425AVOA es un controlador MOSFET que se calienta fácilmente. Te sugerimos utilizar un pequeño radiador de aluminio para disipar el calor.

Cableando la electrónica

Para conectar la PCB al conector DB15 necesitará seis cables finos de aprox.18cm y un cable blindado fino de otros 18cm.

Es importante utilizar dos líneas diferentes de tierra (GND y GND1). La línea GND se obtiene del Arduino a través del cable blindado y la GND1 directamente desde la fuente de alimentación. Esto es para evitar ruidos. Por la misma razón, el cable de la señal FE tiene que estar blindado

El circuito tiene también dos líneas de alimentación VCC (+5V y +5V/1) pero puedes utilizar un sólo cable para ambas y hacer un puente entre ellas.

Atención: cablea directamente la línea VCC a la fuente de alimentación. No la conectes al Arduino/Ramps porque las bobinas de la lente consumen más corriente de la que puede suministrar el Arduino.

Suelda los cables al conector DB15 de la siguiente forma:

| DB15 | Arduino | Signal |

|---|---|---|

| 1 | D11 | SEL1 |

| 2 | D5 | Servo lente |

| 3 | D6 | Potencia laser |

| 4 | D4 | SEL2 |

| 11 | 5V | VCC(+5V/1) |

| 14 | GND | GND |

| 15 | A3 | FE |

| Carcasa | GND | GND1 |

No olvides conectar el puente entre las señales VCC. El mejor lugar para hacerlo es en la parte posterior de la PCB.

Te recomendamos que pruebes el circuito en un banco de pruebas antes de seguir adelante. Siempre es una buena práctica hacer pruebas unitarias antes de integrarlo todo. Así es más fácil encontrar posibles problemas y solucionarlos.

Preparando las partes impresas 3D

Revisa todas las piezas de plástico antes de montarlas y elimina con un cutter los restos de material de soporte, briznas, blobs, hilos, etc. que puedan quedar del proceso de impresión 3D.

Usando una broca de 4mm repasa los agujeros laterales del hexágono. Estos son los agujeros de los tornillos M4 de los retenedores.

Usando una de broca de 3mm repasa también los agujeros de la pieza de soporte del PHR-803T y de la cubierta.

Con el soldador inserta dos tuercas M3 en sus alojamientos dentro del cilindro. Atornillaremos luego en ellas el soporte del PHR-803T.

Inserta también cuatro tuercas M3 en los alojamientos de los tornillos de la PCB y dos más para los tornillos de la cubierta. Todos ellos están en el hexágono.

Localiza el PHR-803T. Vamos a comprobar que encaja bien en el soporte.

El PHR-803T es un dispositivo opto-electrónico algo frágil. Manéjalo con cuidado, sujetándolo por su estructura o por sus bordes. No toques la lente, las soldaduras, pines, potenciómetros o circuitos. Antes de cogerlo descarga la posible electricidad estática que puedas tener tocando una superficie metálica sin pintar. No utilicen herramientas metálicas cerca de las bobinas de la lente y mantén el pickup alejado de objetos metálicos pequeños porque el servo de la lente utiliza un imán.

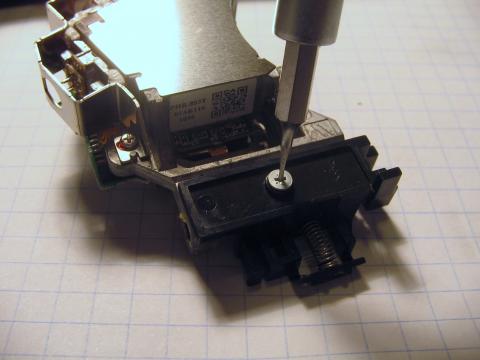

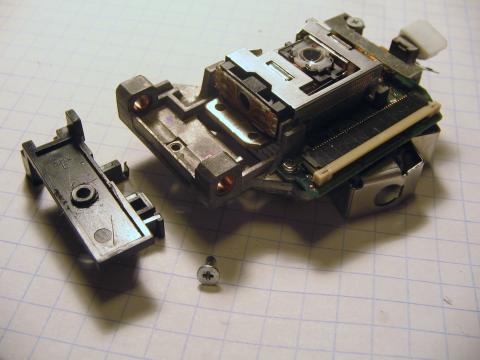

Utilizando un pequeño destornillador desinstala la parte de plástico negra (si está ahí, algunos no la traen)

Usando una de broca de 3mm repasa los orificios del soporte.

Repasa con un cutter o una lima el alojamiento del pickup y comprueba que se adapta bien a él.

Para insertar el PHR803-T en el soporte, inserta primero en su alojamiento el lado largo del eje lineal (el que tiene los cojinetes de bronce) y luego empuja hacia abajo, suavemente y con cuidado, el otro lado (el que tiene un patín de plástico blanco).

El pickup debe encajar bien en el soporte y quedar nivelado.

Se une a dicho soporte mediante un tornillo M3x35mm en el lado largo del eje lineal, y uno M3x30mm en el otro lado. Inserta los tornillos para comprobar que ajustan bien y luego quítalos.

Atención: el fotodiodo del pickup está conectado a una pequeña PCB flexible que está debajo de uno de los tornillos (ver foto arriba-derecha). Ten cuidado al instalar el tornillo y evita dañarlo.

Una vez ajustado, retira el pickup de su soporte y vuelve a meterlo en su bolsa.

Ensamblando el cabezal

Antes de ensamblar las piezas del cabezal, tómate un minuto para comprobar en la siguiente imagen la posición correcta del alojamiento del pickup debajo de la pieza hexagonal.

Uno de los agujeros de 4mm del retenedor, que están en el lateral de la pieza hexagonal, tiene que quedar a tu izquierda, apuntando hacia ti. La superficie plana del hexágono apuntando hacia arriba.

La pieza que soporta el PHR803-T se une al hexágono por debajo, con dos tornillos. El tornillo largo que sujeta el pickup (35mm) debe estar a la izquierda y el tornillo corto de 30mm a la derecha.

Ahora usando un tornillo de M3x18mm y otro de M3x10mm, fija el soporte del PHR-803T a la parte cilíndrica del hexágono.

Luego instala el pickup en su soporte e inserta el tornillo M3x35mm y el de M3x30mm para sujetarlo. Utiliza dos arandelas y dos tuercas M3 por el otro lado y aprieta ligeramente los tornillos.

Una vez instalado, el PHR803-T se verá así:

Ahora vamos a instalar la PCB del controlador del Pickup.

Instala la PCB en la parte plana del hexágono, utilizando cuatro tornillos M3x14mm y cuatro espaciadores de PCB. El conector del cable FPC debe estar en el lado opuesto del conector del pickup y apuntando hacia ti. El cable DB15 debe quedar a tu izquierda.

Ahora instala el cable FPC en el conector del pickup. Abre la pestaña del conector, introduce con cuidado el cable hasta el fondo con la franja azul hacia arriba y luego cierra la pestaña.

Atención: asegúrate de que el cable FPC está en la posición correcta porque de lo contrario puedes destruir el pickup. La franja azul debe estar hacia arriba en el lado del pickup (ver foto anterior) y hacia abajo en el lado de la PCB.

Ahora introduce el cable a través de una de las aberturas del hexágono (ver siguiente imagen).

Entonces con cuidado desliza el cable entre la PCB y el hexágono hasta llegar al otro lado. Abre la pestaña del conector de la PCB, introduce el cable FPC en él (con los contactos hacia arriba y la franja azul hacia abajo) y cierra la pestaña.

Casi hemos terminado. El conjunto tendrá un aspecto similar al de la siguiente fotografía

Finalmente, revisa por última vez que todo esté bien y coloca la tapa del hexágono mediante dos tornillos de M3x30mm. Ten en cuenta que la tapa tiene una ranura para pasar a través de ella el cable DB15. También ten cuidado de no pellizcar el cable FPC al instalar la tapa.

El cabezal láser está casi listo. Sólo nos queda probarlo. Tendrá un aspecto similar a este:

Ahora puedes instalarlo en TwinTeeth. Antes de hacerlo, asegúrate de que la alimentación esté desconectada.

Atención: al instalar o intercambiar cabezales en TwinTeeth, asegúrate de que la alimentación esté desconectada ya que puedes destruir la electrónica.

Inserta el hexágono en su alojamiento y fíjalo con los pasadores de retención. Luego conecta el DB15.

Tendrá el siguiente aspecto:

Probando el cabezal

En este punto deberías haber realizado las pruebas unitarias del circuito controlador, así que probablemente todo va a funcionar bien, pero en cualquier caso vamos a probarlo. Vamos a probar el cabezal completo conectado a TwinTeeth, así que si algo sale mal probablemente será un problema con el cableado o el Arduino/Ramps.

Conecta el ordenador al Arduino y ejecuta TwinTeethMC. Luego enciende la fuente de alimentación.

Ahora, selecciona el puerto COM y conéctate a TwinTeeth.

Haz click en la pestaña "Laser" (para seleccionar el cabezal láser) y luego haz click en Home. La plataforma se moverá hacía abajo.

Configurando la posición de inicio

Es una buena idea establecer una posición de programa inicial (Program Zero) antes de usar un cabezal nuevo ya que puedes chocar accidentalmente en el pickup con la plataforma. Recuerda cambiar la posición más adelante, cuando pongas una PCB en la plataforma, ya que al ponerla subirá la altura unos mm y puedes golpear la lente del pickup con ella.

Utilizando el control del eje Z, mueve con cuidado la plataforma hasta que se encuentre aprox. 3mm por debajo de la lente del pickup. Puedes ir también a dicha posición utilizando el comando G90 y luego el G0 Z14.20. Este comando moverá la plataforma a dicha posición. Asegúrate de que la plataforma esté centrada.

Sugerencia: la primera vez que instales un nuevo cabezal y muevas la plataforma para comprobar los límites, coloca el puntero del ratón encima del botón de emergencia para poder pulsar en él rápidamente y parar asi el robot en caso de que algo vaya mal. Si superas los límites podrías romper alguna pieza de plástico o incluso el pickup.

Una vez que la plataforma esté en posición, haz clic en el botón "Calibrate".

Pon el control Z min a cero porque usando el cabezal láser no necesitamos ir más allá de ese punto.

Haz click en el botón Set Program Zero, para establecer la ubicación actual como el (0,0,0). Esta información es particular a cada cabezal y se almacena en la EEPROM, por lo que permanecerá después de apagar TwinTeeth.

Vuelve a hacer click en el botón "Calibrate" para ocultar los controles de calibración.

Luego haz Home de nuevo. Recuerda que cada vez que establezcas un nuevo inicio de programa necesitarás llevar a Home la plataforma porque de lo contrario no podrás moverla. Esto es porque hemos modificado el punto de referencia de los ejes de coordenadas y el robot tiene que establecerlos de nuevo.

Ahora, haz clic en el botón "Goto zero" para ir a la posición de inicio. La plataforma se moverá hacía arriba y se parará a 3mm por debajo de la lente.

Comprobando los diodos laser

Ahora vamos a aprender a manejar los controles del láser y a probar los diferentes diodos.

Cuando seleccionaste la pestaña "Laser" en el menú de TwinTeethMC, probablemente viste que apareció un nuevo conjunto de controles en la pantalla. Son los controles de gestión del láser, similares a estos:

En la parte superior verás cuatro pequeños botones cuadrados. De izquierda a derecha: el primero (B) es para seleccionar el diodo láser azul (UV), el segundo (R) es para seleccionar el diodo láser rojo y el tercero (IR) es para seleccionar el diodo láser infrarrojo. El último es para encender/apagar el diodo láser seleccionado. Puedes utilizar estos controles manuales para probar los diodos y también para seleccionar el diodo que desees utilizar al imprimir. Normalmente utilizarás para ello el diodo B (UV), pero también puedes usar el rojo o el IR si utilizas la película fotosensible adecuada.

Debajo de estos controles verás los controles de enfoque. El primero, de izquierda a la derecha (Focus), es el botón principal de enfoque. Cuando hagas click en él, la plataforma se moverá cerca de las cuatro esquinas de la PCB a imprimir y enfocará el láser allí. Para poder usarlo primero tienes que cargar un archivo de PCB para que el robot sepa sus dimensiones. De momento no vamos a usarlo. Lo haremos más tarde, al aprender a usar el robot.

El segundo es el botón para enfocar el láser una sola vez en la ubicación actual. Por eso el icono del botón muestra el número uno. Es útil solamente para probar el sistema de enfoque y para calibrar la distancia adecuada entre la lente y la PCB o material a imprimir.

El control deslizante denominado "Offset", a la derecha, permite fijar la distancia de desplazamiento X/Y desde las esquinas de la PCB, que es donde enfocará el robot. Se usa junto con el botón de enfoque principal y permite ajustar las posiciones de enfoque en caso necesario.

Debajo de los controles de enfoque verás una casilla para invertir la imagen (Invert Image). Permite, como su nombre indica, invertir la imagen a imprimir. Es útil para imprimir PCBs en película positiva. Por defecto la imagen no se invierte y habría que imprimir en película negativa. Si usas placas presensibilizadas, que suele ser positivas, tendrás que seleccionarlo e invertir la imagen.

Y finalmente verás un deslizador que regula la potencia del láser (Laser Power).

Ahora comprueba que el regulador de potencia del láser está por ejemplo a nivel 50. Selecciona el diodo láser azul haciendo click en el botón correspondiente y luego haz click en el botón de encender el láser. Verás cómo se enciende el diodo láser reflejando su luz azul/violeta en la plataforma de aluminio. Si tienes la cámara instalada es mejor que veas el láser a través de ella.

Si no lo ves, intenta reducir la luz ambiental o mueve el deslizador para aumentar la potencia. Si continúas sin verlo algo anda mal. Trata de seleccionar los otros diodos y encenderlos/apagarlos para ver si es un problema general o uno particular a algún diodo. Si enciende el laser IR, recuerda que no es visible para el ojo humano, aunque lo puedes ver a través de la cámara.

Si todos los diodos funcionan bien entonces prueba el control de potencia del láser.

Ten cuidado de no sobrepasar la potencia máxima del diodo rojo porque es muy sensible y tiene cierta tendencia a auto-destruirse.

Comprobando el sistema de autoenfoque

Una vez hayas probado con éxito todos los diodos láser puedes probar el sistema de enfoque automático.

Este sistema enfoca el láser con precisión en la superficie de la PCB o material a imprimir. Para ello utilizamos el diodo láser infrarrojo, ya que de esta forma no emborronamos el film, que sólo es sensible al ultravioleta.

Es muy importante enfocar el láser correctamente. Cuando está bien enfocado, el láser proyecta un punto pequeño y fino sobre la superficie del material, permitiendo una resolución de impresión cercana a las 40um.

Ahora vamos a probar el sistema de enfoque. Primero asegúrate de que el láser está apagado.

Haz clic en el botón de "1" de enfoque.

Verás cómo la lente del pickup se mueve abajo y arriba varias veces. La ventana de la derecha mostrará algo similar a lo siguiente:

Los diez primeros números son las diferentes distancias de enfoque que tomó el pickup. El firmware intenta enfocar varias veces ya que algunos materiales son más reflexivos que otros al láser y éste a veces falla. El número representa la posición del servo de la lente. Es proporcional a la distancia del pickup a la plataforma (o material). Si mueves la plataforma hacía arriba verás que los valores son más bajos. Esto es porque la lente tiene que enfocar un poco más arriba. Si mueves la plataforma hacía abajo los valores serán más altos.

Debajo puedes ver que finalmente enfocó en la posición 204. Esto está bien. Una posición de enfoque entre 160 y 230 es adecuada. Más allá de estos límites verás que la lente sube y baja rápidamente y no consigue enfocar, bien porque la plataforma o la PCB se encuentre demasiado cercana a ella, o bien porque esté demasiado lejos. En cualquier caso deberás ajustar la posición cero de la plataforma hasta que consiga enfocar.

Lo mejor es ajustar la plataforma para obtener un valor de enfoque que esté entre 170-200.

Si el diodo láser no funciona por cualquier motivo, verás como la lente también se vuelve loca y no conseguirá enfocar. Esto es porque el pickup no puede emitir el rayo láser y por lo tanto no puede llegar al fotodiodo de enfoque.

Familiarízate con el sistema de enfoque e intenta enfocar en diferentes posiciones de la plataforma y ver dónde están los límites.

Si todas las pruebas fueron bien, el cabezal láser está listo.

Vamos a aprender más cosas sobre cómo enfocar e imprimir PCBs con él, pero será en el capítulo "Cómo usar el robot"

Capítulo anterior Indice Home Siguiente capítulo