Fotograbando PCBs con el cabezal láser

En este capítulo veremos cómo fotograbar PCBs utilizando el cabezal láser.

El proceso consiste en los siguientes pasos:

- Diseñar la PCB con Eagle CadSoft

- Generar los archivos PostScript

- Preparar la PCB

- Establecer la posición cero

- Imprimir el trabajo

- Revelar la película fotosensible

- Grabar la placa con el ácido

- Eliminar los restos de film

Seguridad lo primero

El cabezal láser utiliza un pickup de HD-DVD: el PHR-803T. Este pickup óptico tiene tres diodos láser de clase 3B: uno es un diodo láser ultravioleta (405nm), otro es un diodo de láser rojo (650nm) y el último un diodo láser infrarrojo (780nm). El láser infrarrojo no es visible para el ojo humano.

Todos los diodos emiten un láser de baja potencia (menos de 50mW) y con una lente de distancia focal muy corta (1,6mm). Esto significa que no son tan peligrosos como otros tipos de láseres del tipo puntero. De cualquier forma te recomendamos que NUNCA MIRES DIRECTAMENTE AL RAYO LASER y que utilices en todo momento gafas de protección apropiadas a sus longitudes de onda. Para obtener más información, consulta: seguridad láser.

Diseñando la PCB

En esta sección vamos a aprender cómo diseñar PCBs con Eagle CadSoft.

Como ya comentamos en el capítulo anterior, no cubriremos la funcionalidad de Eagle CadSoft en profundidad porque no es el objetivo de este tutorial.

Ejecuta el panel de control de Eagle y haz click en File->New->Project (Archivo->Nuevo->Proyecto) para crear un nuevo proyecto. Ponle el nombre que quieras por ejemplo LaserDriver (Controlador del Láser).

Selecciona la carpeta del proyecto recién creado y haz click en File->New->Schematic (Archivo->Nuevo>Esquema) y crea allí un nuevo esquema de circuito.

Primero tienes que diseñar el circuito utilizando el Editor de Esquemas. Utilizaremos como ejemplo una versión preliminar del Laser Driver.

Cuando hayas terminado, guarda el esquema haciendo click en File->Save (Archivo->guardar) y ponle un nombre por ejemplo twinteeth-laserdriver.sch

A continuación, vamos a diseñar la PCB

Haz click en el icono del Editor de PCBs (o selecciona la opción Switch to Board en el menú File). Indica que sí quieres crear la PCB a partir del esquema cuando Eagle te lo pregunte.

Luego verás algo similar a esto:

Esta es la vista que Eagle muestra por defecto después de crear la PCB a partir del esquema. Hay que modificarla para determinar las dimensiones de la PCB y organizar los componentes en ella.

Antes de eso, modifica el tamaño de la cuadrícula. Establécela a 10mm y selecciona la opción de visualización (Display). Selecciona también la capa inferior (16 Bottom) como la capa actual si no está ya seleccionada.

Ahora vamos a crear las dimensiones de la PCB. Por ejemplo utilizaremos una placa de 40mm de largo (eje Y) x 50mm de ancho (eje X).

Modifica el diseño original haciendo click en las líneas de dimensión y reduciendo el rectángulo al nuevo tamaño. Cada cuadrado de la cuadrícula mide 10x10mm así que la nueva placa debería medir 4 de alto y 5 de ancho.

A continuación vamos a añadir cuatro agujeros de fijación en la PCB. Estos agujeros nos ayudarás a fijar la PCB a la plataforma de TwinTeeth.

La plataforma de fijación de TwinTeeth tiene una rejilla de 10x10m m así que tan sólo tienes que colocar los agujeros en cualquier lugar dentro que se ajuste a la cuadrícula, generalmente cerca de las esquinas.

Antes, cambia el tamaño a una cuadrícula de 5mm ya que tendremos más precisión.

Pon cuatro agujeros de 2.5mm cerca de las esquinas.

Ahora tenemos que añadir una marca en el centro de la PCB. La marca te ayudará a determinar el (X0, Y0). Como hemos visto en anteriores capítulos, Twinteeth utiliza un sistema de coordenadas donde el origen está en el centro de la plataforma.

Pinta dos líneas rectas desde una esquina de la PCB a la esquina opuesta. El lugar donde se cruzan las dos líneas es el centro de la plataforma.

Dibuja allí un pequeño circulo (un círculo, no un agujero ni una vía).

Primero reduce el tamaño del grid a 0.1mm para dibujar con más precisión.

Luego, usando la rueda del ratón, amplia la vista hasta que veas bien cómo se cruzan las líneas. Entonces pon allí el círculo de aprox.0.5mm de radio.

Reduce la vista para tener otra vez la visión general de la PCB. Ahora puedes borrar las líneas que usamos como referencia.

Si vas a imprimir una PCB de doble cara repite la operación en la cara superior.

Entonces, selecciona todos los componentes y colócalos dentro del área de la PCB.

Si te fijas verás que hay una pequeña cruz en la esquina inferior izquierda de las líneas que delimitan la PCB.

Este es el origen de coordenadas (0,0) de Eagle.

Pero como vimos anteriormente, el origen de coordenadas de TwinTeeth está en el centro de la PCB, así que tenemos que mover todo hasta que la marca que hicimos en el centro coincida con el origen de coordinadas de Eagle.

Atención: Las últimas versiones de Eagle versión light tienen una limitación para centrar la placa en el origen de coordenadas. Consulta esta entrada del blog. De todas formas si sólo vas a imprimir la PCB usando el cabezal laser en modo rastering no necesitas centrarla y puedes dejar el origen de coordenadas en la parte inferior izquierda de la placa.

Selecciona todos los componentes, las líneas de dimensión, agujeros, etc. y mueve todo hasta que la marca del centro coincida con la marca de la esquina inferior izquierda. Puedes hacer zoom para centrar todo con precisión.

Por si acaso salva el trabajo.

Ahora que las dimensiones del tablero están listas podemos organizar los componentes electrónicos y crear las pistas.

En este ejemplo utilizaremos pistas de 16mil de ancho con una separación de 18mil.

Si vas a imprimir una PCB de dobre cara no olvides colocar las pistas también en la cara de abajo.

Cuando termines de diseñar la PCB salva de nuevo el trabajo.

Generando los ficheros PostScript

Una vez que el diseño de la PCB esté listo tienes que generar los archivos PostScript que TwinTeeth utiliza para imprimir con el Cabezal Láser.

TwinTeeth Soporta varios formatos de archivos: PostScript, BMP y HP-GL, g-code, pero para imprimir con el láser sólo puedes usar PostScript o BMP.

Eagle genera fácilmente archivos PostScript desde su procesador de CAM.

Abre la ventana de diálogo del Procesador CAM y configúralo de la siguiente manera:

Si vas a imprimir circuitos de doble cara te recomendamos crear primero dos secciones: una para la cara superior (Top) y otra para la inferior (Bottom)

Sección TOP

Configura los siguientes parámetros:

- Section Name: Top

- Device: PS

- Scale: 1

- Offset: zero (x e y)

- Height: 160mm

- Width: 140mm

En el campo Field escribe el Path y el nombre del fichero, por ejemplo C: \Users\MyUser\TwinTeeth\PCBFiles\laserDriverTOP.ps

Es muy importante que el fichero termine con la extensión .ps. En caso contrario TwinTeethMC no será capaz de encontrarlo.

En el campo Style, marca los campos pos. coord y Fill pads.

Finalmente, en la ventana de la derecha, indica las capas que quieres trazar: la capa de arriba (Top), la de pads, vías y dimensiones.

Sección BOTTOM

Configura esta sección de forma similar a la anterior pero:

Escribe Bottom en el nombre de la sección (en vez de Top)

En el campo Field escribe por ejemplo C: \Users\MyUser\TwinTeeth\PCBFiles\laserDriverBOT.ps

Además de seleccionar pos. coord y Fill pads, selecciona también el campo Mirror.

En la ventana de la derecha, indica las capas que quieres trazar: la capa de abajo (Bottom), la de pads, vías y dimensiones.

Cuando esté todo configurado pulsa en el botón de procesar (Process Section o Job) para generar el fichero(s).

Preparando la PCB

El siguiente paso consiste en preparar físicamente la PCB para procesarla. Necesitarás lo siguiente:

- Una trozo de PCB virgen

- Una escuadra y un rotulador

- Una pequeña sierra

- La plantilla de aluminio de la plataforma

- Una broca de 2.5mm

- Cinta adhesiva de papel

- Cuatro pines de 8mm x 2.5mm

- Una taladradora

- Lija fina y lana de acero también fina

- Una lima redonda

La plantilla es necesaria porque es casi imposible alinear a mano los agujeros de la PCB con los de la plataforma.

Primero marca con la regla y el rotulador las dimensiones de la PCB (40x50mm) y córtala con la sierra.

Ponla centrada en la plantilla de aluminio y comprueba que cuatro agujeros de la misma están cerca de las esquinas de la PCB y en la posición correcta. Entonces sujeta la PCB a la plantilla con un poco de cinta adhesiva.

Vamos a taladrar. Necesitarás una broca de 2.5mm. Dale la vuelta a la plantilla y úsala como guía para taladrar el primer agujero

Entonces inserta un pin en el agujero para sujetar la PCB a la plantilla.

Taladra otro agujero en la esquina contraria e inserta otro pin de la misma manera.

Cuando la placa esté sujeta con los dos pines más la cinta adhesiva entonces puedes taladrar los otros dos agujeros con seguridad de que quedarán alineados. Al terminar quita los pines y la cinta adhesiva.

Ahora repasa los agujeros con un cutter o una lima para eliminar restos de cobre. Comprueba que los pines entran y salen con facilidad, pero sin demasiada holgura.

Lija la placa con lija fina y lana de acero hasta que brille.

Límpiala con agua y jabón o con acetona para eliminar restos de grasa, suciedad, etc. Por último sécala y sácale brillo con un trapo limpio.

Configurando la posición cero

Es difícil cortar y perforar la placa a la perfección y a veces el centro de la misma no coincide con el origen de coordenadas de TwinTeeth. Pero esto no es un problema porque se puede ajustar la posición cero de los tres ejes (X, Y, Z).

Lo primero que necesitas es encontrar el centro de la placa.

Usando un rotulador fino (no rojo) y una regla, pinta en el centro de la placa dos líneas de una esquina a la otra.

Si vas a usar una placa presensibilizada no utilices un rotulador porque puedes alterar la resina fotosensible. En su lugar puedes utilizar una regla y una tira de papel para encontrar el centro y en vez de una cruz pinta allí un pequeño punto con el rotulador.

Instala ahora el Cabezal Láser. Desconecta TwinTeeth, retira cualquier otro cabezal instalado e instala el nuevo.

Entonces conecta el DB15 y enciende la fuente de alimentación.

Ejecuta TwinTeehMC y conéctate con TwinTeeth.

Selecciona el Cabezal Láser haciendo click en la pestaña correspondiente del menú superior.

Ahora haz click en el bottom Calibrate y resetea la configuración del cabezal. Luego configura Z min position a 0mm.

Ahora haz home para que la plataforma vaya a la posición inferior y sujeta la PCB a ella con cuadro pines de 2.5mm.

Ahora tenemos que hacer coincidir el origen de coordenadas de TwinTeeth con la cruz que dibujaste con el rotulador. La mejor forma de hacerlo con precisión es utilizando la cámara de vídeo y el rayo láser de color rojo. Esta es la razón por la que no podías usar un rotulador rojo para trazar las líneas.

Ejecuta la aplicación de la cámara de vídeo y ajusta la cámara para apuntar a la lente del pickup. Enfoca el objetivo de la cámara si es necesario.

Primero vamos a definir el origen del eje Z.

Usando el control Z, mueve cuidadosamente la plataforma hacia arriba hasta que la superficie de la PCB esté aprox. 3mm por debajo de la lente del pickup.

Una vez que la plataforma esté en dicha posición, haz click en el botón de enfoque de una sola vez (el que tiene el "1") y enfoca el láser en la PCB.

Verás como la lente del pickup se mueve arriba y abajo varias veces y en la ventana de mensajes aparece algo así:

Los números representan la posición del servo de la lente. Es proporcional a la distancia del pickup a la superficie de la PCB. Si mueves la plataforma hacía arriba verás que los valores son más bajos. Esto es porque la lente tiene que enfocar un poco más arriba. Si mueves la plataforma hacía abajo los valores serán más altos.

Si ves que la lente se vuelve loca subiendo arriba y abajo muy deprisa es porque la PCB está demasiado lejos y tienes que moverla un poco más arriba. Súbela 0.1mm e intenta de nuevo hasta que enfoque. Si ves que la lente choca en la PCB entonces la plataforma está demasiado cerca y tendrás que bajarla.

Lo mejor es ajustar la plataforma para obtener un valor de enfoque que esté entre 170-200.

En cualquier caso deberás ajustar la posición de la plataforma hasta que consiga enfocar. Entonces haz click en el botón Set Program Zero para determinar ese punto como la posición cero del eje Z.

Ahora haz home de nuevo. Recuerda que cada vez que calibres la posición de inicio tienes que hacer home.

Ahora, haz clic en el botón "Goto zero" para ir a la posición de inicio. La plataforma se moverá hacía arriba y se parará aprox. a 3mm por debajo de la lente.

Ahora vamos a configurar la posición cero de los ejes X,Y.

Primero selecciona la potencia del láser. Mueve el deslizador Laser Power al nivel 25. Luego selecciona el láser rojo y pulsa en el botón de encender (On)

Podrás ver a través de la cámara un minúsculo punto rojo reflejado en el cobre de la PCB. Es el rayo láser. Si no lo ves bien ajusta los LEDS de la cámara o reduce la luz ambiental hasta que lo veas.

Ahora mueve ligeramente los ejes X e Y hasta que el rayo láser apunte exactamente al centro de la PCB, donde las líneas se cruzan. No muevas el eje Z porque ya lo hemos configurado.

Cuando el rayo da en la cruz que pintaste generalmente desaparece o cambia de color (según el color del rotulador que utilizaste) ya que la tinta absorbe la luz.

Una vez que veas que el rayo apunta exactamente donde se cruzan las líneas, haz clic en el botón Set Program Zero y establece la ubicación actual como el inicio del programa. Verás en la ventana de la derecha un mensaje de confirmación similar a este:

Haz click en el botón Calibrate para ocultar los controles de calibración ya que no los usaremos más.

Por último haz home de nuevo para que la plataforma baje.

Comprobando la posición de cero

Ahora necesitarás comprobar que la posición de inicio está correctamente configurada y que el valor del campo Offset, que se utiliza para enfocar, es el adecuado para las dimensiones de la PCB.

El botón de enfoque principal es el botón con la palabra "Focus". Al hacer click en él, la plataforma se moverá cerca de las cuatro esquinas de la PCB y el pickup intentará por turno enfocar el láser allí. Para poder probar esto primero necesitas cargar un archivo de PCB válido porque el archivo indica a TwinTeeth las dimensiones de la PCB.

El deslizador llamado Offset indica la distancia X/Y de enfoque desde la esquina de la PCB (en mm). Permite ajustar las posiciones de enfoque si fuese necesario. A veces los puntos de enfoque coinciden con un agujero o una vía o simplemente el pickup tiene dificultades para enfocar allí porque la PCB está rallada, sucia, etc. Entonces hay que ajustar los márgenes para permitir que el pickup enfoque en otro lugar.

Si por cualquier razón el pickup tiene dificultades para enfocar en cualquiera de los cuatro puntos de enfoque, TwinTeeth mostrará un mensaje de error y la plataforma se detendrá. Si haces clic nuevamente en el botón de enfoque, reintentará algunas veces en ese punto y si consigue enfocar continuará. Si después de varios intentos no lo consigue, y vuelves a pulsar, empezará otra vez desde el principio.

Haz click en el botón Load File (Cargar archivo) y selecciona el archivo PostScript de la cara superior (Top) de la PCB que creaste con Eagle.

Una vez cargado, verás la representación gráfica de la PCB.

Entonces haz click en el botón principal de enfoque (Focus).

Verás que la plataforma se mueve de esquina a esquina y el pickup intenta enfocar en cada una de ellas.

Cuando el proceso termine la plataforma se moverá al centro de la PCB y verás la palabra "Focused" (Enfocado) en la ventana de mensajes.

Ahora que el láser está enfocado puedes simular a imprimir la PCB usando el láser rojo.

Selecciona el láser rojo, ajusta su potencia y apagalo (si está encendido).

Haz click en el botón Run para imprimir el trabajo.

Verás cómo TwinTeeth comienza a mover la plataforma de un lado a otro de la PCB mientras pulsa el láser.

Comprueba que el rayo láser apunta en todo su recorrido dentro del área de la PCB, tanto en el eje X como en el Y. De lo contrario necesitarás volver atrás y ajustar ligeramente la posición cero de X, Y hasta que veas que el rayo láser no se sale de la PCB.

Una vez configurada correctamente la posición de inicio de X, Y puedes continuar y seguir preparando la PCB.

Haz home en la plataforma y quita la PCB de ella. Limpia la tinta de rotulador con alcohol o acetona.

Todos los ajustes que hiciste (excepto los de enfoque) permanecerán después de desconectar la alimentación.

Aplicando el Dry-Film

Si vas a usar una placa presensibilizada entonces puede omitir los siguientes pasos ya que la placa ya tendrá la cubierta fotosensible aplicada.

Nosotros principalmente utilizamos Dry-film negativo porque es más barato y fácil de revelar que las placas positivas.

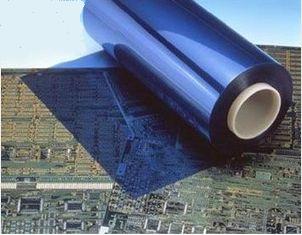

También usamos Scankemi: un film especial positivo/negativo que no requiere revelado ni productos químicos (ver imagen siguiente). Scankemi no se adhiere directamente a la lámina de cobre por lo que una vez impreso actúa como una máscara. Lo hemos usado extensamente para probar ya que acelera el proceso porque no hay que revelar.

Pero el Dry-Film es probablemente el mejor material fotosensible para hacer PCBs.

La película se adhiere al cobre por calor y hay muchos métodos para hacerlo.

Hay laminadores profesionales en el mercado que hacen un gran trabajo pero a un precio indecente. Para hacer prototipos DIY la mayoría de la gente utiliza una plastificadora de oficina o una plancha. Nosotros preferimos utilizar un secador de pelo en lugar de la plancha porque tenemos un mejor control de la temperatura. Cualquier método que utilices ten en cuenta los siguientes consejos:

- Limpia bien la lámina de cobre con acetona antes de aplicar el film

- Calienta a la temperatura correcta

- Evita arrugas y burbujas

- Usa guantes para evitar poner tus huellas en la lámina de cobre

Te recomendamos el siguiente tutorial para aprender a usar el Dry-Film: Instructables - Photopolymer película seca para la fabricación de PCB

Encontraras también buenos videos sobre el tema en www.youtube.com

El Film Solar

La impresión láser de calidad en material fotosensible depende de varios factores: sensibilidad del material, velocidad de impresión, nivel de enfoque y potencia del láser. No podemos controlar la sensibilidad del material ya que depende del tipo de película y del fabricante pero podemos controlar el resto de factores. Suponiendo que podamos enfocar el láser en la PCB (que podemos), entonces solo nos queda la potencia y la velocidad. La potencia del láser y la velocidad de impresión son directamente proporcionales: si imprimimos rápido tendremos que aumentar la potencia del láser, si imprimimos lento habrá que reducirla. Por otro lado la óptica del pickup tiene sus límites y cuándo superamos cierto nivel de potencia la luz escapa de la lente produciendo lo que llamamos el Efecto Halo. Este halo que rodea el láser principal puede sensibilizar la película en algunos sitios (como ya describimos en la historia de cómo hackeamos el PHR-803T). Hay dos soluciones para evitar este efecto: reducir el nivel de potencia y por lo tanto la velocidad, o usar algún tipo de filtro UV. Por todo ello utilizamos film solar.

El film solar es ese tipo de película utilizada en las ventanas para filtrar la luz solar. Filtra un porcentaje determinado de luz ultravioleta y como el láser que usamos está en dicha longitud de onda nos permite filtrar el halo.

Es barato y se fabrica con diferentes grados de filtración. En TwinTeeth utilizamos uno del tipo espejo, semi-transparente.

La película es autoadhesiva y hemos experimentado distintas maneras de usarlo. Finalmente, encontramos dos métodos: uno basado en pegar la película directamente en la PCB (encima del Dry-Film) y el otro en pegarla en una hoja muy delgada de vidrio o de policarbonato. El vidrio o el policarbonato tiene que ser muy delgado y transparente. El policarbonato es el plástico utilizado en los discos CD y DVD, así que funciona bien desde el punto de vista óptico. Hemos utilizado la hoja de policarbonato más delgada que encontramos (0.75 mm) y funciona bien, pero es difícil enfocar el láser a través de ella porque se vuelve muy reflectante con la película solar instalada.

El sistema de enfoque funciona bien aplicando el film directamente en la PCB y el pickup enfoca en ella sin emborronar el material sensible a la luz ya que utiliza el láser infrarrojo para ello.

Para fabricar el filtro con policarbonato tienes que aplicar el film en él y perforar los cuatro agujeros de 2,5 mm mediante la plantilla de aluminio. Para usarlo sugerimos enfocar el láser en la PCB, luego mover la plataforma un poco hacia abajo, colocar la hoja de policarbonato y comenzar el proceso de impresión.

En este tutorial utilizaremos el método directo.

Corta una pieza de película solar (dos para PCBs de doble cara) un poco más grandes de las dimensiones de la PCB. Quita la película protectora y pégala sobre la placa presensibilizada o el Dry-film evitando arrugas y burbujas. Con un cutter recorta el exceso de película.

Si vas a fabricar una PCB de doble cara repite la operación en el otro lado.

Puedes hacer fácilmente en la película los agujeros de las esquinas de la PCB mediante un soldador a baja temperatura.

Pon la placa en una caja oscura o en un cajón hasta que la vayas a usarla (para protegerla de la luz).

Imprimiendo el trabajo

Una vez que tengas la PCB preparada y el robot calibrado puedes imprimirla.

Dependiendo del tipo de material sensible que utilices (positivo o negativo) puede que necesites usar la opción Invert Image que permite invertir la imagen. Es útil principalmente para imprimir en material positivo. Por defecto la imagen no está invertida.

Comprueba que está seleccionado el botón del laser azul y el láser está apagado.

Ajusta la potencia del láser. Verás con la práctica cuál es el nivel adecuado al material que utilices. Dependerá de la sensibilidad del mismo pero también del pickup. Durante las pruebas hemos visto que diferentes unidades de pickup necesitan niveles de potencia diferentes. Creemos que es porque realmente no controlamos directamente la potencia lumínica del láser sino la corriente del diodo. Por lo que parece el mismo tipo de diodo produce potencia diferente con los mismos niveles de corriente.

Hemos utilizado con buenos resultados un nivel de potencia en el rango 50-60 (con algunos pickups) y Dry-Film negativo. El film Scankemi y las placas presensibilizadas positivas requieren un poco más energía. Te sugerimos que hagas algunas pruebas de impresión y de esa forma ajustes la potencia del láser al material sensible que utilices antes de empezar a imprimir PCBs de verdad.

Comprueba también que las luces LED de la cámara están apagadas porque puedes velar la película. También es conveniente reducir la luz ambiental o utilizar una luz roja por la misma razón.

Coloca la PCB previamente preparada en la plataforma y haz home.

Si tienes en funcionamiento la aplicación de la cámara te recomendamos cerrarla porque consume muchos recursos de CPU y puede producir algunos tartamudeos mientras el robot está imprimiendo.

Haz click en el botón Load File (Cargar Archivo) y selecciona el archivo PostScript de la cara superior.

Haz click en el botón principal de enfoque (Focus) para enfocar el láser en la PCB.

Una vez enfocado, pulsa en el botón Run para empezar a imprimir.

Verás en el área de simulación cómo evoluciona el trabajo (en color azul).

Cuando el trabajo termine la plataforma se moverá un poco hacía abajo para que puedas quitar la PCB.

Imprimiendo PCBs de doble cara

Para imprimir PCBs de doble cara, primero imprime la cara superior y cuando el robot termine, retira la PCB de la plataforma, dale la vuelta (hacia la derecha) y fíjala de nuevo en los pines con la cara inferior hacia arriba.

Advertencia: no hagas home al dar la vuelta a la PCB ya que se reiniciarán las coordenadas de referencia y la cara inferior no coincidirá con la superior.

Una vez hayas dado la vuelta a la PCB carga el archivo PostScript de la cara inferior.

Enfoca el láser en dicha cara pulsando en el botón de enfoque (Focus).

Una vez el láser esté enfocado puedes hacer click en Run y ejecutar el trabajo.

Al finalizar ya puedes hacer home y una vez se detenga la plataforma quitar la PCB de ella.

Revelando la película fotosensible

Independientemente del fabricante de la película, la mayoría de Dry-Films utilizan el mismo revelador: una solución al 1% de carbonato de sodio en agua destilada.

Los materiales fotosensibles positivos utilizan un revelador diferente que depende de cada material. Te sugerimos que revises las especificaciones de la placa y las recomendaciones del fabricante para este tipo de materiales.

El Dry-film tiene dos películas de protección. Tienes que quitar uno para pegarlo a la PCB y luego quitar el otro antes de revelarlo. Si pegaste directamente el film solar sobre él al retirar dicho film con frecuencia despegas también la película protectora. Sino tendrás que quitarla antes de revelar.

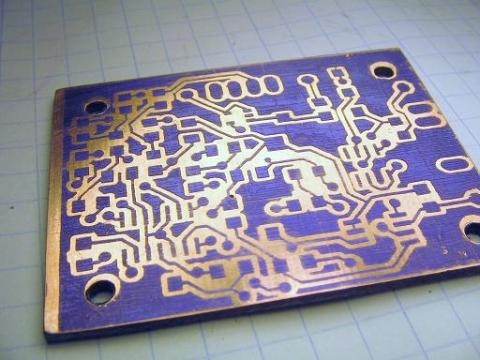

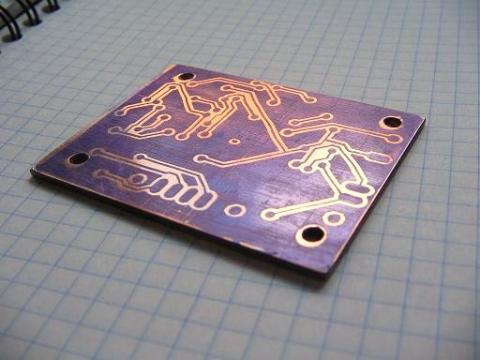

Después del proceso de revelado verás el resultado.

Como comentamos anteriormente el film Scankemi no requiere revelado. Una vez impreso, simplemente pega un poco de papel adhesivo en una esquina y separa los dos films.

Grabar la placa con el ácido

Una vez hayas revelado la placa puedes utilizar tu ácido favorito para el proceso de grabado. Este proceso es bastante conocido por lo que no vamos a entrar en detalle.

Eliminando los restos de film (stripping)

Los Dry-Films negativos se eliminan normalmente con una solución al 3-5% de hidróxido de sodio (Sosa cáustica) en agua destilada.

Los materiales positivos utilizan otro tipo de producto. Te sugerimos consultes las recomendaciones del fabricante.

La PCB está lista

Una vez finalice el proceso de eliminación del film la placa está lista.

Terminamos aquí este capítulo. En el siguiente veremos como taladrar vías y agujeros.

Capítulo anterior Indice Cómo usar Home Siguiente capítulo