DiyouPCB – Cortar y preparar los materiales

Importante: todas las medidas indicadas son en milímetros. Podéis descargar los planos completos en la página de descargas.

Construir la base de la impresora

Para construir la base de la impresora hay que cortar a la medida una pieza de contrachapado o MDF de 8mm de grosor. Nosotros hemos utilizado para el prototipo una de 10mm pero 8mm es suficiente.

Medir el contrachapado (384mm x 351mm) y cortarlo con una sierra de calar o similar. Lijar los bordes y pintar.

Recomendamos pintar todas las piezas de madera de color negro mate ya que es el color que menos refleja la luz (podría fotosensibilizar accidentalmente las PCB’s mientras imprimimos)

De momento la base está lista. No es necesario hacer los agujeros de los soportes ya que los haremos cuando montemos la estructura.

Construir el Soporte de Impresión

El Soporte de Impresión es una pieza que contiene el cristal donde depositaremos la PCB a imprimir. Está compuesto de un rectángulo de contrachapado de 8mm de grosor (aunque en el prototipo usamos uno de 5mm) en el cual tenemos que cortar una ventana de 212mm x 170mm dónde instalaremos el cristal.

Es muy importante que la ventana tenga todos los ángulos perfectamente rectos. Recomendamos tomar el tiempo necesario para marcarlos, cortarlos y lijarlos perfectamente. Otra opción es encargar la pieza en una tienda de corte por láser.

Lo primero es cortar el contrachapado con una sierra de calar o similar. Luego haremos con un taladro un agujero en una esquina de la ventana para poder introducir la hoja de la sierra. A continuación cortaremos la ventana y nos aseguraremos de que todas las líneas son rectas y forman ángulos de 90 grados. Finalmente realizaremos en las esquinas cuatro agujeros de 3mm que nos servirán para atornillar el soporte a la impresora.

Al igual que en la base recomendamos pintar el soporte de color negro mate.

Cortar el cristal y pegar el film solar

En la ventana del soporte que cortamos anteriormente instalaremos más adelante un cristal de 232mm x 191mm y 1.6mm de grosor.

Tenemos que cortarlo con un corta-cristales o encargar en una cristalería que nos lo corten. Si lo cortamos nosotros recordar lijar un poco los cantos del cristal con lija fina para que no corten.

En una de las caras del cristal tenemos que pegar el film solar. Este film evita que el halo del Pickup fotosensibilice la PCB mientras el láser va dibujando. Nosotros hemos utilizado con muy buenos resultados uno tipo “espejo” (no negro) de marca Powerfix pero pensamos que puede servir uno similar de otra marca.

Cada film tiene sus instrucciones de montaje. En el que nosotros utilizamos son las siguientes.

- Limpiar bien el cristal y secarlo por ambas caras

- Cortar el film a la medida del cristal

- Rociar limpia cristales en la cara donde pegaremos el film (es mejor que el limpia cristales no tenga colorante)

- Aplicar el film al cristal y moverlo con la mano hasta centrarlo

- Ir eliminando el limpia cristales y las burbujas presionando suavemente con una tarjeta de crédito o con los dedos

- Dejar secar una noche

Todo este procedimiento es para evitar que queden burbujas de aire entre el film y el cristal. Cualquier burbuja, arañazo o doblez del film afectará a la calidad de la impresión.

Si ponemos el cristal con el film hacia abajo, la esquina inferior izquierda será la de la posición de home (0,0) de la impresora. En ella la impresora enfocará el laser y más tarde colocaremos allí un trozo de papel de aluminio reflectante. Ahora simplemente debemos cortar con un cutter un trozo del film de unos 15x15mm.

Construir la tapa de la ventana

Para tapar la ventana y su cristal emplearemos un trozo de cartón pluma de 5mm y color negro. Cortar el cartón unos milímetros más pequeño que la ventana (230mm x 189mm) y comprobar que se ajusta bien a la misma. Pegaremos más adelante el cartón con un trozo de cinta adhesiva de doble cara que hará las veces de bisagra.

Construir la unión del puente Y

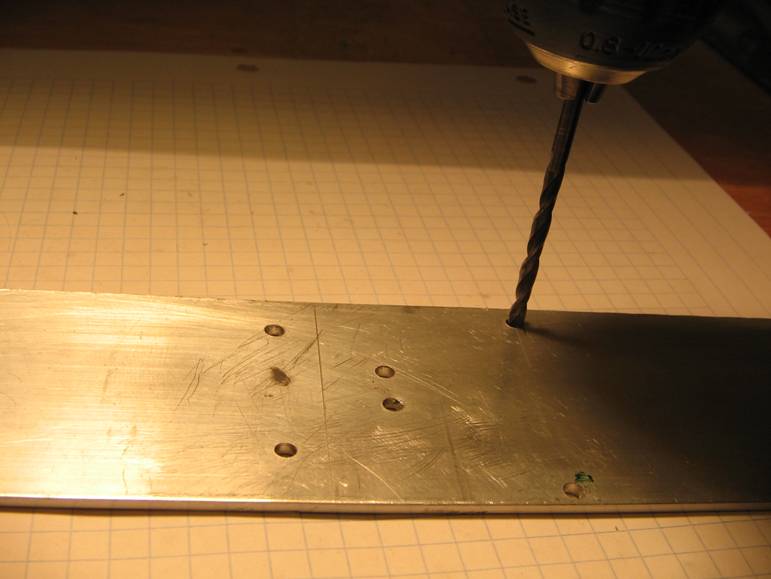

Para construir el puente del eje Y necesitamos una pletina de aluminio de 263mm x 50mm y 2mm de grosor. La cortaremos a la medida indicada con una sierra de metal, lijaremos los cantos y marcaremos con un punzón los taladros según el siguiente dibujo.

A continuación realizaremos todos los taladros con una broca de 3mm.

La pletina quedará más o menos así. (La de la foto tiene más agujeros porque la hemos usado para hacer diferentes pruebas)

Cortar las varillas roscadas y los ejes

Para cortar las varillas roscadas y los ejes de acero de 6mm utilizaremos una sierra para metal. Cortaremos dos varillas roscadas idénticas de 285mm y redondearemos los extremos con una lima y luego con lija fina.

A continuación cortaremos los ejes de acero de 6mm. Los del eje Y son de 268mm de longitud y los del X de 327mm. Necesitaremos dos de cada.

Redondearemos los extremos con una lima y luego con lija fina para evitar dañar los cojinetes. Finalmente cortaremos del material sobrante dos pequeños trozos de eje de acero de 20mm de longitud que lijaremos y redondearemos igualmente. Estos ejes los usaremos para las poleas.

En la foto anterior podemos ver todo el conjunto: a la izquierda las varillas roscadas, a continuación los ejes X, luego los ejes Y, y a la derecha los cojinetes que usaremos para las guías lineales, para poleas y los ejes de estas.

Preparar las piezas de plástico

Antes de empezar la construcción necesitaremos imprimir las piezas de plástico. Nosotros hemos usado una impresora RepRap Prusa Mendel IT2 pero podéis usar otro modelo de impresora o encargar que os las impriman.

Es recomendable revisar todas las piezas de plástico y eliminar con un cutter los restos de material de soporte y briznas de plástico que haya dejado la impresora 3D. Comprobar también que el diámetro de los agujeros es el adecuado a los tornillos o ejes que deben pasar por su interior y que los cojinetes de bronce encajan perfectamente en los alojamientos construidos para ellos.

Las piezas están fabricadas en plástico PLA. El PLA es un termoplástico que funde a una temperatura entre 190-220 grados por lo que pueden manipularse ligeramente con un soldador. Si alguna pieza se nos rompe podemos pegarla con pegamento de cianocrilato.

Las tuercas de los tornillos M3 van casi todas embutidas en las piezas de plástico. Para ello recomendamos utilizar un soldador de baja potencia. Simplemente hay que calentar ligeramente la tuerca y presionarla con la punta del soldador con cuidado de no derretir el resto de la pieza.

Las tuercas que quedan boca abajo se podrían desprender durante el montaje. Un truco es añadir un poco de plástico con el soldador y derretirlo alrededor para sujetarla.

Al finalizar esta fase tendremos todos los materiales preparados y listos para su montaje.